联系人:

樊女士

咨询电话:

1771246602

咨询微信:

1771246602

联系人:

杨老师

咨询电话:

1771246005

咨询微信:

1771246005

PowerMILL三轴编程培训班

参考学时 | 约1-2个月(学会就业为止) |

学习方式 | 全日班、业余班 |

教学模式 | 系统化教学、多元化同步教学 |

招生对象 | 应届毕业生、无经验待业人员、工厂普工、初级设计人员、创业人员等 |

就业岗位 | 编程工艺师、编程技术员、CNC编程高级工程师、编程主管、创业加工店 |

教学原则 | 学时永不限制,学完免费推荐工作,终身技术支持。 |

教学内容简介 | |

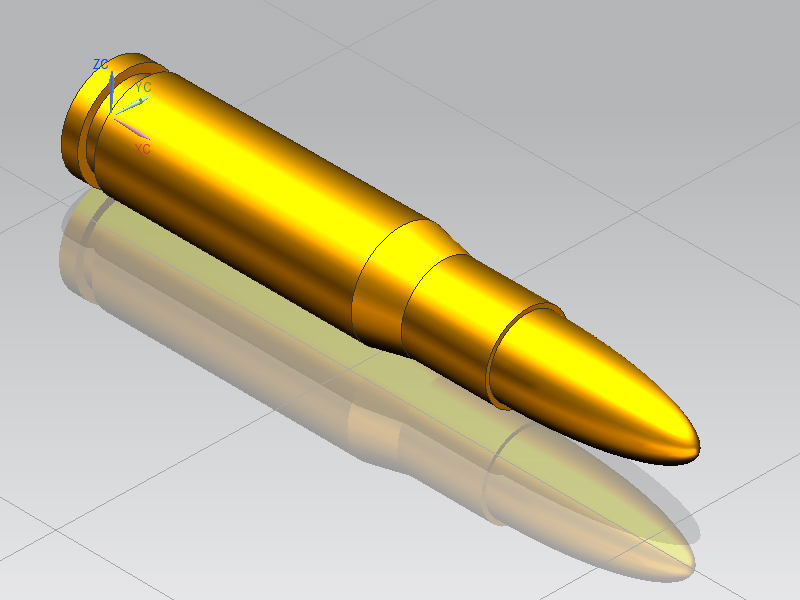

(一)PowerMILL 软件基础 1、软件概述 PowerMILL 软件介绍:功能特点、应用领域及在数控编程中的优势。 软件安装与启动:详细步骤及常见问题解决。 2、软件界面与基本操作 认识软件界面:菜单栏、工具栏、浏览器、图形窗口等主要区域的功能与布局。 鼠标与键盘操作:常用操作快捷键及鼠标在图形窗口中的功能(平移、缩放、旋转等)。 项目管理:新建项目、打开项目、保存项目及项目文件结构。 3、模型导入与处理 支持的模型文件格式:如 IGES、STEP、STL 等格式的特点与适用场景。 模型导入方法与参数设置:确保模型正确导入及单位、精度等设置。 模型显示与分析:模型的显示模式、颜色设置、测量工具使用及模型属性分析。

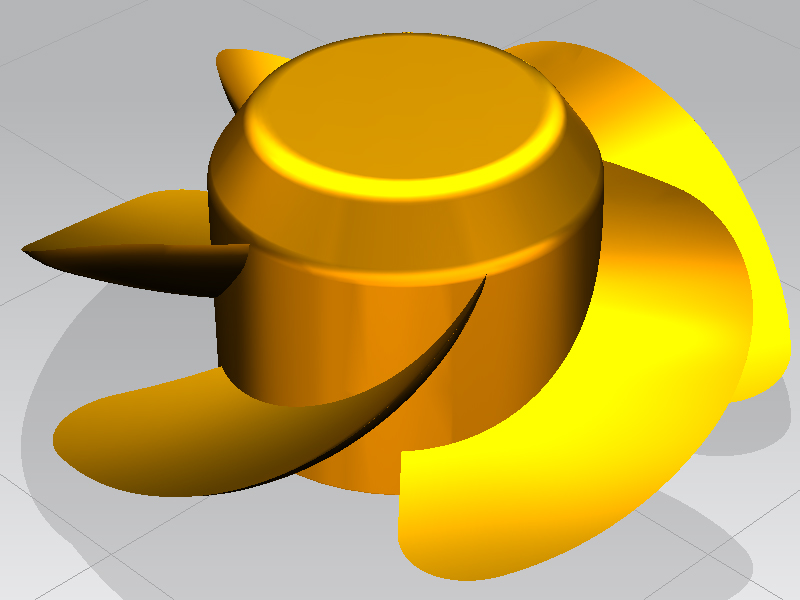

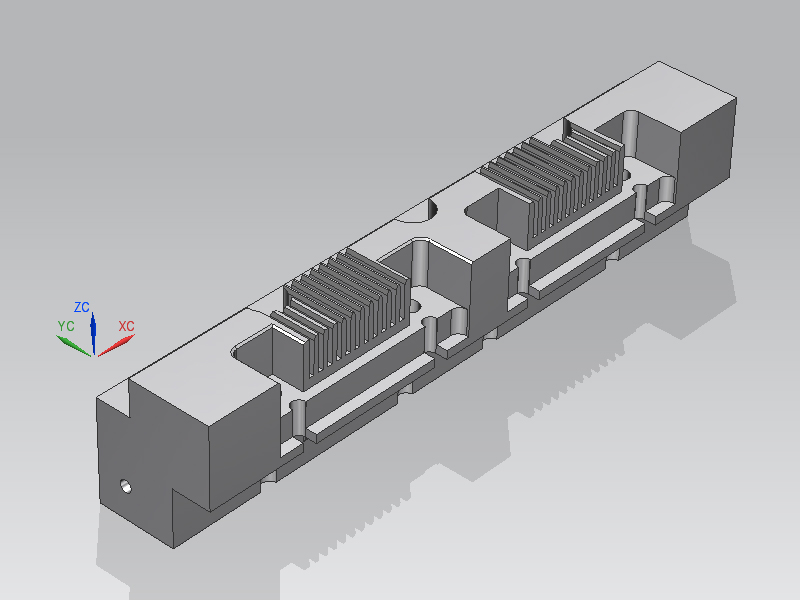

(二)三轴加工基础 1、三轴机床与坐标系 三轴机床结构与运动原理:X、Y、Z 轴的运动方式及对加工的影响。 机床坐标系与工件坐标系:定义、建立方法及两者之间的关系。 坐标转换与对刀操作:实际加工中如何通过对刀确定工件坐标系在机床坐标系中的位置。 2、刀具与刀具库 数控加工刀具类型与选择:常用刀具(如立铣刀、球头铣刀、钻头等)的特点及适用加工场景。 在 PowerMILL 中创建刀具:刀具参数设置(直径、长度、刃数等)及刀具几何形状定义。 刀具库管理:刀具的保存、调用及刀具库的创建与维护。 3、毛坯与边界定义 毛坯类型与创建方法:常见毛坯类型(如矩形、圆柱体、自定义等)的创建及参数设置。 加工边界的作用与定义:边界对刀具路径的限制及不同边界类型(如已选曲面边界、接触点边界、残留边界等)的创建与应用。 毛坯与边界的关联及调整:确保毛坯与边界在加工中的合理性及相互关系的调整方法。

(三)粗加工策略 1、区域清除加工策略 偏置区域清除策略:刀路生成原理、参数设置(如切削方向、行距、下切步距、余量等)及适用场景。 平行区域清除策略:与偏置策略的区别与应用场景,参数设置对刀路的影响。 轮廓区域清除策略:针对具有复杂轮廓零件的粗加工策略,参数设置及刀路优化。 2、高速加工策略在粗加工中的应用 高速加工的特点与优势:提高加工效率、降低刀具磨损等方面的优势。 PowerMILL 中的高速加工策略选项:如摆线加工、螺旋加工等策略的原理与参数设置。 高速粗加工刀路的优化与注意事项:确保高速加工过程中的安全性与稳定性。 3、残留模型与二次开粗 残留模型的概念与生成原理:理解残留模型在数控加工中的作用。 基于残留模型的二次开粗策略:如何利用残留模型进行更高效的二次开粗,参数设置及刀路规划。 二次开粗与首次粗加工的衔接与优化:保证整个粗加工过程的连贯性与高效性。

(四)精加工策略 1、等高精加工策略 等高精加工原理与应用:适用于具有陡峭面零件的精加工策略,刀路生成方式及参数设置(如切削方向、层间距、余量等)。 等高精加工中的参数优化:针对不同零件形状和加工要求,如何优化参数以获得更好的表面质量。 等高精加工与其他策略的组合应用:在复杂零件加工中,与其他精加工策略配合使用的方法与技巧。 2、平行精加工策略 平行精加工的刀路特点与适用场景:适用于平坦面或浅滩面的精加工,刀路方向与参数设置。 平行精加工中的角度控制与行距调整:通过调整角度和行距来优化刀路,提高加工效率与表面质量。 平行精加工与 3D 偏移精加工的比较与选择:根据零件特点合理选择精加工策略。 3、3D 偏移精加工策略 3D 偏移精加工原理与参数设置:沿模型表面均匀偏移生成刀路,参数(如偏移距离、加工顺序等)对刀路的影响。 3D 偏移精加工在复杂曲面加工中的应用:针对具有复杂曲面的零件,如何运用 3D 偏移精加工策略实现高质量加工。 3D 偏移精加工的刀路优化与仿真验证:通过仿真验证刀路的正确性与合理性,并进行必要的优化。 4、清角精加工策略 笔式清角、自动清角与缝合清角策略:三种清角策略的原理、适用场景及参数设置。 清角加工中的刀具选择与切削参数调整:根据清角部位的特点,选择合适的刀具及切削参数,确保清角效果。 清角加工与整体精加工的协调:保证清角加工与其他精加工工序的衔接,避免出现加工缺陷。

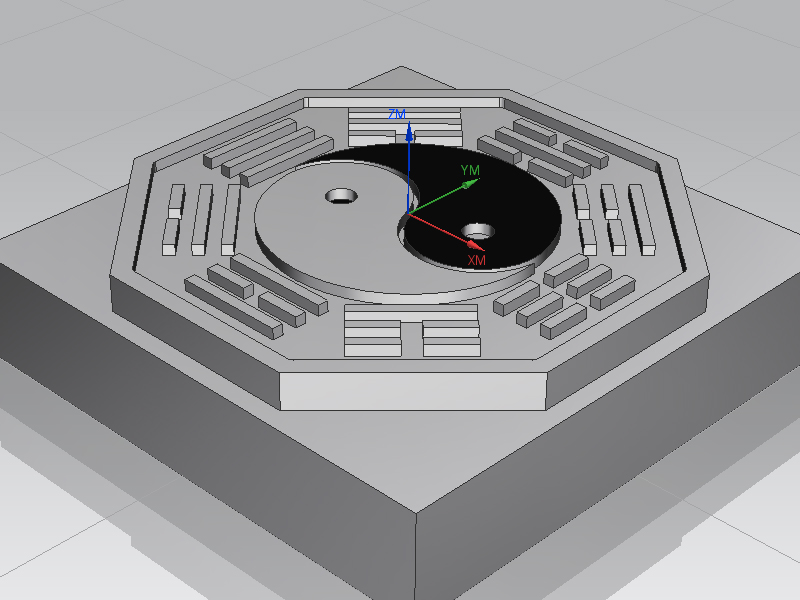

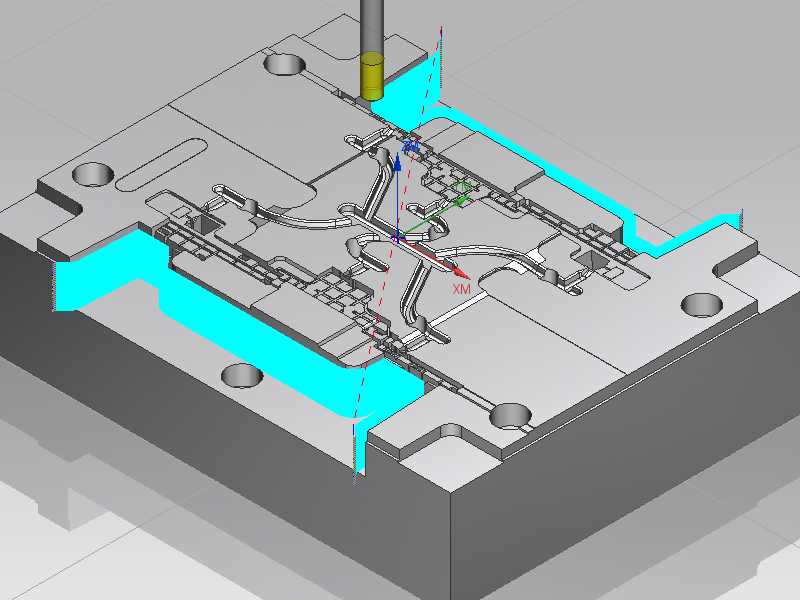

(五)孔加工与特殊加工 1、孔加工策略 钻孔、镗孔、铰孔、攻丝等孔加工操作:不同孔加工方式的特点、适用场景及在 PowerMILL 中的参数设置。 孔加工刀具路径生成与优化:根据孔的位置、尺寸和精度要求,生成合理的刀具路径,并进行优化以提高加工效率和质量。 孔加工循环指令的应用:理解并运用常见的孔加工循环指令(如 G81、G83 等),实现自动化孔加工。 2、特殊加工策略 刻字加工:在零件表面进行刻字的方法与参数设置,包括字体选择、刀具路径生成等。 曲面流线加工:适用于具有流线型表面零件的加工策略,原理与参数设置及在实际加工中的应用。 参考线加工:利用参考线控制刀具路径的加工方法,参考线的创建与应用,以及参数设置对刀路的影响。 (六)刀具路径编辑与优化 1、刀具路径的基本编辑操作 刀具路径的选择、复制、粘贴与删除:在 PowerMILL 中对已生成的刀具路径进行基本操作。 刀具路径的移动、旋转与缩放:根据加工需求对刀具路径进行位置和大小的调整。 刀具路径的连接与分割:将多个刀具路径连接成一个连续的路径,或根据需要对刀具路径进行分割。 2、刀具路径的优化 优化刀具路径的切入切出方式:选择合适的切入切出方式(如圆弧切入、斜向切入等),减少刀具磨损和加工冲击。 调整刀具路径的连接方式:优化刀具路径之间的连接,减少空行程,提高加工效率。 刀具路径的光顺处理:通过光顺操作使刀具路径更加平滑,提高加工表面质量。 3、刀具路径的仿真与验证 PowerMILL 的刀具路径仿真功能:利用软件的仿真模块模拟实际加工过程,观察刀具路径的运动情况。 碰撞检查与干涉分析:检查刀具、刀柄与工件、夹具之间是否存在碰撞或干涉现象,并进行相应的调整。 过切检查与修复:确保刀具路径不会对工件造成过切,对发现的过切问题进行修复。

(七)后处理与 NC 程序输出 1、后处理概述 后处理的作用与原理:将 PowerMILL 生成的刀具路径数据转换为机床能够识别的 NC 代码的过程及原理。 不同机床的后处理要求:了解不同品牌、型号机床对 NC 代码格式的要求差异。 2、PowerMILL 后处理设置 选择合适的后处理器:根据所使用的机床类型,在 PowerMILL 中选择或配置相应的后处理器。 后处理参数设置:对后处理过程中的各项参数(如坐标格式、进给速度格式、程序起始与结束代码等)进行设置。 3、NC 程序输出与验证 生成 NC 程序:将经过后处理设置的刀具路径数据输出为 NC 程序文件。 NC 程序的检查与修改:对生成的 NC 程序进行语法检查和逻辑验证,根据需要进行修改和优化。 NC 程序在机床上的试运行:将 NC 程序传输到机床进行试运行,观察机床的运行情况,确保程序的正确性和可靠性。

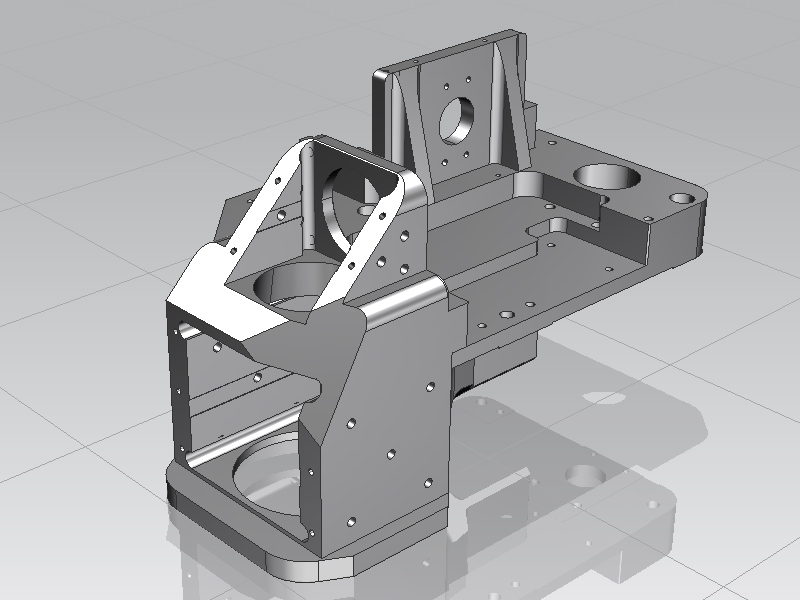

(八)综合案例实操 1、典型零件加工案例分析 选取具有代表性的零件(如模具零件、机械零件等),对其进行工艺分析。 讲解如何根据零件的形状、尺寸、精度要求及材料特性,制定合理的加工工艺方案,包括加工顺序、刀具选择、加工策略确定等。 2、PowerMILL 编程实操 学员在教师的指导下,使用 PowerMILL 软件对案例零件进行编程操作。 从模型导入、毛坯与边界定义、刀具创建、加工策略选择与参数设置,到刀具路径生成、编辑与优化,再到后处理与 NC 程序输出,完整地完 成一个零件的三轴编程过程。 3、问题解决与经验分享 在实操过程中,教师针对学员遇到的问题进行及时解答和指导,帮助学员掌握解决问题的方法。 组织学员进行经验分享与交流,共同总结在编程过程中的技巧和注意事项,提高编程能力。 | |

凯思达培训(昆山北校) 地址:江苏省昆山市青阳北路 528 号

凯思达培训(昆山南校) 地址:昆山市千灯镇季广北路与圣祥东路交叉口

凯思达培训(苏州南校) 地址:苏州市吴中区甪胜路58-64号

凯思达培训(苏州北校) 地址:苏州市相城区相城大道588号